こんにちは^_^

いつもブログをご覧いただきありがとうございます。

12月と思えないほど日中は暖かく快晴で最高のゴミ拾い日和になりました。

トングと袋を持って会社周辺の住宅地や沿道のゴミを拾って歩いてみるとペットボトル.紙が多く落ちていました。

ゴミのないきれいな地域を目指して日頃からゴミを捨てない、落ちていたら拾うを心掛けて定期的に環境美化活動を行っていきたいと思います。

こんにちは^_^

いつもブログをご覧いただきありがとうございます。

12月と思えないほど日中は暖かく快晴で最高のゴミ拾い日和になりました。

トングと袋を持って会社周辺の住宅地や沿道のゴミを拾って歩いてみるとペットボトル.紙が多く落ちていました。

ゴミのないきれいな地域を目指して日頃からゴミを捨てない、落ちていたら拾うを心掛けて定期的に環境美化活動を行っていきたいと思います。

こんにちは!

今回の製造部ブログは専務の中山が担当させていただきます🦉

さて、今回ご紹介するのは「切粉」についてです。

そもそも切粉が何かを知らない人の為に簡単に説明すると、切削加工で発生する「金属のくず」のこと。この切粉の排出をいかに上手くコントロールするかが、品質の良し悪しを決めると言っても過言ではありません!

切粉の処理が上手くいかないと

・切粉がワーク(加工物)に絡まり切削面に影響を与える。

・切削油のかかりが悪くなり、工具の摩耗を早め、コスト増につながる。

・チョコ停の原因となり、生産効率が悪くなる。

などなど、挙げだしたらキリがないほどです。

では、当社が日頃どのようにして切粉処理を行っているかを、テスト加工の事例を用いて紹介したいと思います。

使用する機械:SB-20R

被削材:SUS304 φ15

加工方法:前挽き工具による旋削加工

プログラムと実際の加工は今年4月に入社したばかりの新人さんにやってもらいまいした👏

下の左の画像が切粉処理を意識せずに加工した場合。

そして、右の画像がステップサイクルというマクロプログラムを使用して加工した場合です。

※この時のプログラムの送りや切り込み量は両方同じにしてあります。

違いは一目瞭然ですよね!一回目は切粉が長く不安定な形状になっています。これでは加工中にワークに絡みつく可能性があり、連続で運転するにはリスクが伴います。

それに比べ、二回目のステップサイクルを使用した方はというと、切粉が細かく分断されているため、ワークに絡む心配がありません👍

このように、切粉の処理を工夫することで、当社では24時間無人で機械を動かすことが可能となっております。そして、今回紹介したのはほんの一例であり、他にも切粉処理の方法は沢山あります。また機会があれば紹介したいと思います。

以上、エムテック製造部ブログでした😄

いつもエムテックのブログをご覧下さり

ありがとうございます^^

我が家では沢山の種類の熱帯魚を飼育しているのですが、先日コリドラスパンダの赤ちゃんが誕生しました♪

コリドラスとは・・

小型ナマズの仲間で、南米アマゾン流域に生息する

コリドラス属の一種です^^

他のカラフルで色鮮やかな熱帯魚に比べると華やかさには欠けますが、黒と白のパンダのような模様が特徴的で、とても可愛らしい見た目をしています。

砂の中に頭を突っ込みエサを探す行動や、少しとぼけたような顔も可愛らしく、見ていて飽きません^^

生まれてすぐの頃はオタマジャクシのような姿をしていましたが、1センチ未満の大きさになった今は、すっかり成魚の形になりました。

気持ちよさそうに泳ぐ魚たちを眺めていると、とても癒されます^^♪日々癒しをくれる魚たちを、これからも大切に育てていきたいと思います^^

最後まで読んでくださり、ありがとうございました♪

11月になりましたが季節外れの暖かさが続いていますね。

弊社は先月の22日、創立25周年を迎えました。

ひとえに皆様のお引き立てのおかげと感謝しております。

社内では美味しいお寿司を食べ、豪華なランチとなりました。

今後とも、ご支援ご指導を賜りますようお願いいたします。

みなさんこんにちは!

製造部 高橋が担当させていただきます😎

今回はローレット加工のご紹介!

ローレット加工とは金属の表面に細かい凹凸や切り込みを入れる加工で、

ツマミやハンドルなどの滑り止めとして加工されることが多いです。

私たちが普段何気なく使っている色々なものにこの加工が施されているので探してみるのもありですね!

加工方法は旋盤で材を回転させながら工具を押し付けることで表面に凹凸を付けます。

今回の加工は、アヤメローレット加工をするので、下の写真のように2つのローラーが付いた工具を使用して加工をしていきます。

私はまだまだ旋盤加工歴が浅めなので、今回がローレット加工デビュー作!!

均等に模様を出すのが大変で、

線が真っすぐでなかったり…片側しか当たっていなかったり…

頼りになる先輩たちに教えてもらいながら、X軸とY軸を何度も位置調整をして完成させることが出来ました!👍👍

ローレット加工の製品について、お問い合わせ・ご相談などありましたらお気軽にエムテックまでご連絡ください!

今回もエムテックの製造部ブログをご覧いただきありがとうございました!次回の投稿をお楽しみに!

こんにちは。

エムテック検査室です。

10月に入り朝晩涼しくなり、ようやく秋を感じるような

気候になってきましたね。

さて、エムテックでは、先月新しい機械が導入されました。

この機械魅力のについて、工場長と製造部の大島さんに

話をききました。

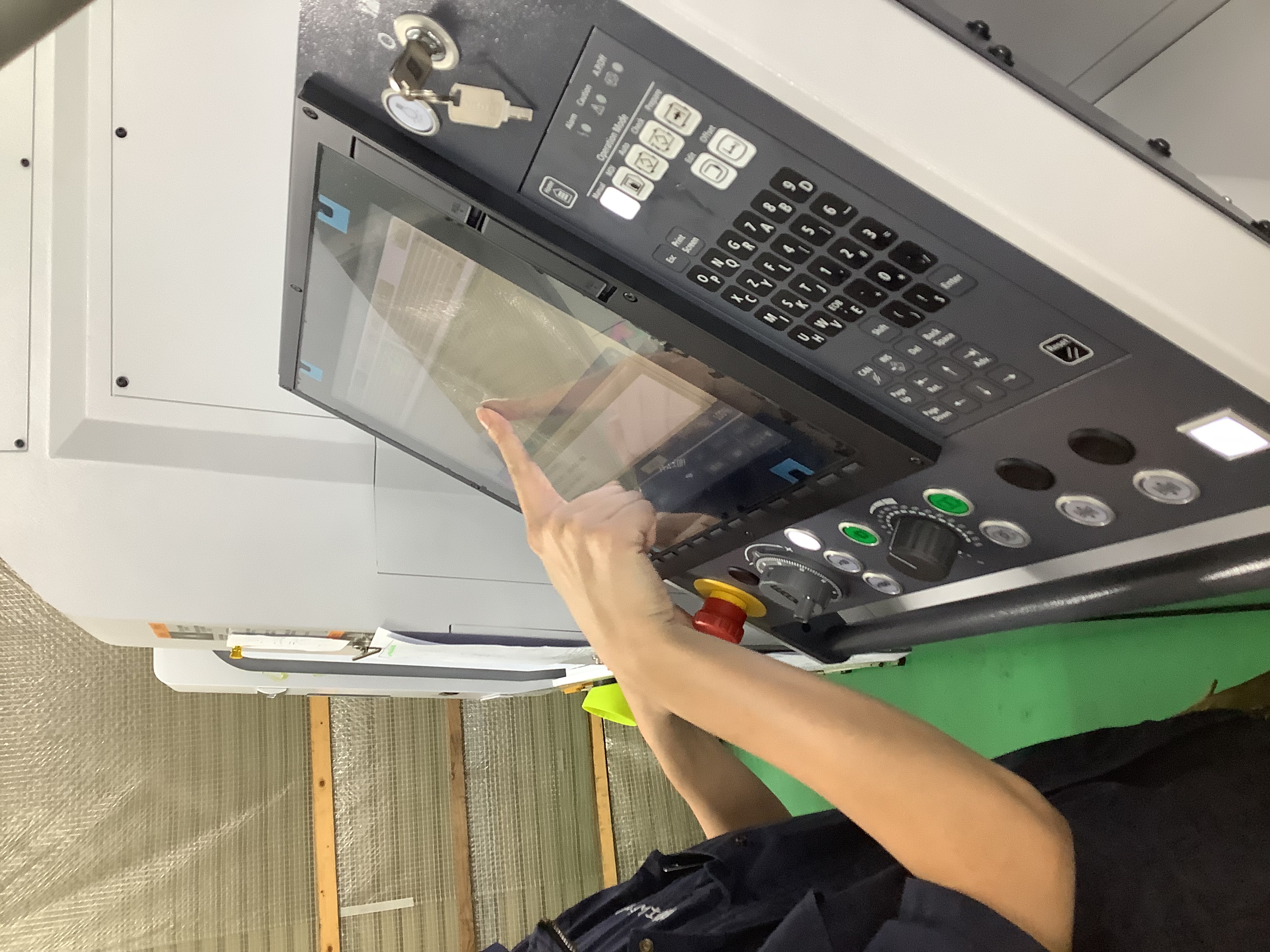

まずはその機械がこちらです。

『CITIZEN L20XⅡ』

魅力は何とっいってもこのタッチパネル!!!

そして背面刃物が従来の4本→8本取り付けられるように

なったそうです。

2倍ですね!!!!

そして斜め穴加工も可能になったそうです。

これでエムテックの機械台数が27台に!!!

これからも、お客様の多様なニーズにお応えできるように努めて参りますので、よろしくお願い致します。

こんにちはエムテック製造部の大島です。

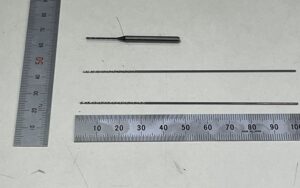

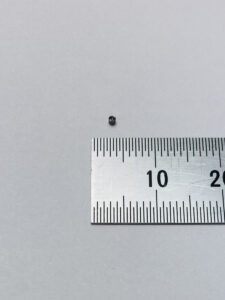

7月から始まった製造部の加工ブログも早三回目になります、今回は小さい穴の深穴加工についてお話していきます!ぜひ加工の参考・見積もり依頼にお役立てください。🤗

実際にエムテックで加工している小穴深穴図面のイメージ図面です。材質はステンレスです。(実際の図面とは異なります)

△図面イメージ図

0.9mmの穴でこの長手はつらい…🥹

なぜつらいのかと言うと

①小径のドリルはとても折れやすく、削っている穴の中にキリコ残りがあるとすぐに折れてしまう

②穴が深くなればなるほど加工に不可欠な切削油が穴の中に入りにくくなりドリルに熱を残しドリル寿命を極端に低下させてしまう

③加工するドリルが小さいため、穴曲がりが発生しやすい

以上の三重苦がかかってきます。

普通に0.9mmの深穴用ドリルでゆっくり削ればいいんじゃない?

と思われる方もいらっしゃるかもしれませんが、一回のステップ量を目安推奨以下にしても殆どドリルがもたない…とにかく折れまくりでした。高価なドリルが10個の加工で折れるなんてことが多々ありました。

この難解な深穴加工を安定させるにはどうしたら……エムテック製造部の取った加工法とは…っ!?

ここで戦国時代の武将毛利元就の昔話。

「昔、毛利元就は三本の矢を一度に折ることのむつかしいことから、協力の大事なことを説いた」

あの毛利元就が言うのであればそうなんでしょう。間違いない。試してみましょう三本のドリルで‼

3本それぞれ別メーカーのドリルを使用おり、刃長がそれぞれ違い一番長いもので30mmの刃長になっています。中圧クーラント等を使っても折れてしまうほどのか弱いドリルたちも3本使用することにより、何と26mm程度の深穴加工を安定して1000個強を交換なしで加工しきることが出来ました。

もちろんセンタードリル・クーラントのかかりも慎重に確認、レゴチャック等をなるべく状態の良いものを選び、安定した加工を可能にしています。

1本で無理なことも3本そろえば可能になる。毛利元就はよいことをいいましたね、全く関係のない事柄からも様々な加工のアイデアがあるかもしれません。今回のブログは終了です。また来月もよろしくお願いします。🙏🙏🙏

こんにちは。いつもエムテックのブログをご覧頂きありがとうございます。検査室の大竹です。

8月は、とても暑い日が続きましたね。働く母にとっては、子供たちのお昼ご飯やお弁当の用意等で出勤前の朝は、大忙しでした。9月に入り、学校が始まり、ほっとしたところです。

今年の夏季休暇は、久しぶりに家族5人が揃ったので夫の実家のある福島への小旅行をPDCAサイクルを用いて、計画しました。

この計画の目標は、「家族全員で福島を楽しもう!」と今までは実家に帰って何となく行って帰ってでしたが、我が家の子供も上は高校三年生で末っ子は小学3年生と子供たちもそれぞれで予定が合うことが無くなってきたため、しっかり計画を立て、今年の家族旅行のいい思い出を作る事が出来ました。

会津方面の大内宿→伊佐須美神社→実家のある古殿へ 夜は花火を… 翌日は、白河ラーメン食べる→大谷博物館 ちょっとした目的を持って振り返りましたが目的をもって動くことがとても充実した時間を作る事と思いました。

まだまだ、残暑が厳しいですが水分補給と塩分補給そしてしっかりと休憩をとりながら何とか乗り切りたいと思います。

こんにちは、工場長の中山です。

今回はキー溝加工について話していきたいと思います!

つい最近加工したもので、SUS316Fの深さ20.0以上のキー溝!😎

キー溝加工をやるのが初めてだったのですが、これが深すぎてすぐに刃先が欠けてしまう😭😭😭

油のかけ方や加工条件の見直しなど、色々試したのですが全然うまくいかず、何度も工具を交換するはめになり困り果てていたのですが、試しに切粉を細かくするための特殊なプログラムコードを入れた状態で加工したところ、工具寿命が大幅に伸びました!!

まだ改善の余地はありますが、新たな発見が出来て良かった👏👏👏

これからも日々挑戦して成長していけるよう頑張っていきます!

こんにちは。エムテック製造部です。

今回新たに技術公開をすべく製造部のブログの更新を月一回ほど始めます。

今回は製造部の簡単な紹介をします。

エムテックは医療機器などの精密部品を主に製造しております。試作や小ロットにも対応できます。

対応サイズ

Φ1.0~Φ32.0までの加工が可能です。(*^-^*)

寸法公差5ミクロンの高精度加工が可能です。

対応素材

真鍮 ステンレス 鉄 アルミ 六角材の加工が可能。

主要機械設備

star SR32JⅡ 1台 star SR10J 2台

star SV20R 1台 star SR20J 2台

star SB-20R 4台 シチズン L20 3台

star SB-20R 3台 シチズン L-12 4台

star SB-16 3台 シチズン R-04 3台

測定器

工具顕微鏡(ミツトヨ)MF-A1010D・TM-1005B

画像寸法測定器(キーエンス)IM-6225・IM-8000

表面粗さ測定(ミツトヨ)SS-410

デジタルマイクロスコープ(キーエンス)VHX-950F

その他

以上で製造部の紹介を終わります。