こんにちはエムテック製造部の大島です。

7月から始まった製造部の加工ブログも早三回目になります、今回は小さい穴の深穴加工についてお話していきます!ぜひ加工の参考・見積もり依頼にお役立てください。🤗

実際にエムテックで加工している小穴深穴図面のイメージ図面です。材質はステンレスです。(実際の図面とは異なります)

△図面イメージ図

0.9mmの穴でこの長手はつらい…🥹

なぜつらいのかと言うと

①小径のドリルはとても折れやすく、削っている穴の中にキリコ残りがあるとすぐに折れてしまう

②穴が深くなればなるほど加工に不可欠な切削油が穴の中に入りにくくなりドリルに熱を残しドリル寿命を極端に低下させてしまう

③加工するドリルが小さいため、穴曲がりが発生しやすい

以上の三重苦がかかってきます。

普通に0.9mmの深穴用ドリルでゆっくり削ればいいんじゃない?

と思われる方もいらっしゃるかもしれませんが、一回のステップ量を目安推奨以下にしても殆どドリルがもたない…とにかく折れまくりでした。高価なドリルが10個の加工で折れるなんてことが多々ありました。

この難解な深穴加工を安定させるにはどうしたら……エムテック製造部の取った加工法とは…っ!?

ここで戦国時代の武将毛利元就の昔話。

「昔、毛利元就は三本の矢を一度に折ることのむつかしいことから、協力の大事なことを説いた」

あの毛利元就が言うのであればそうなんでしょう。間違いない。試してみましょう三本のドリルで‼

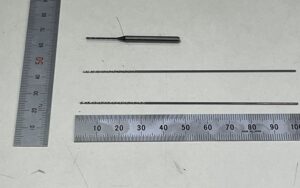

3本それぞれ別メーカーのドリルを使用おり、刃長がそれぞれ違い一番長いもので30mmの刃長になっています。中圧クーラント等を使っても折れてしまうほどのか弱いドリルたちも3本使用することにより、何と26mm程度の深穴加工を安定して1000個強を交換なしで加工しきることが出来ました。

もちろんセンタードリル・クーラントのかかりも慎重に確認、レゴチャック等をなるべく状態の良いものを選び、安定した加工を可能にしています。

1本で無理なことも3本そろえば可能になる。毛利元就はよいことをいいましたね、全く関係のない事柄からも様々な加工のアイデアがあるかもしれません。今回のブログは終了です。また来月もよろしくお願いします。🙏🙏🙏